Как производят фитинги для труб

Производство фитингов для труб включает несколько этапов, которые могут варьироваться в зависимости от материала (металл, пластик и т.д.) и типа фитинга. Вот общий процесс производства фитингов.

В зависимости от назначения фитингов выбирается подходящий материал. Для металлических фитингов часто используют сталь, латунь или нержавеющую сталь, а для пластиковых — полиэтилен, полипропилен или ПВХ.

Материалы подготавливаются к дальнейшей обработке. Для металлов это может включать резку листов или труб на заготовки нужного размера. Для пластиковых материалов — гранулирование.

Металлические фитинги: заготовки компании аквапласт могут подвергаться различным методам обработки, таким как ковка, штамповка или литье. Например, при литье расплавленный металл заливается в форму, где он затвердевает в нужной конфигурации.

Пластиковые фитинги обычно производятся методом экструзии или инжекционного формования. При экструзии расплавленный пластик проталкивается через форму для получения нужной формы, а при инжекционном формовании пластик впрыскивается в форму.

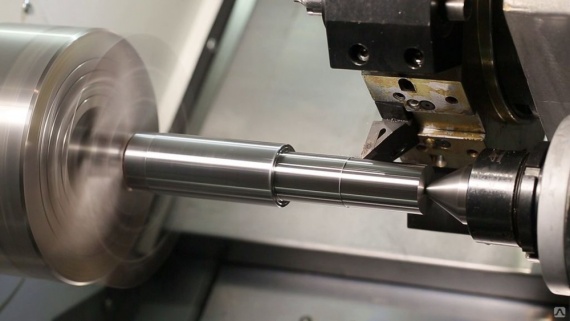

После формования фитинги могут подвергаться дополнительной механической обработке для достижения точных размеров и улучшения поверхности. Это может включать токарные работы, фрезеровку и шлифовку.

Некоторые фитинги могут состоять из нескольких частей, которые собираются вместе после обработки.

Металлические фитинги могут покрываться защитными покрытиями (например, цинкование) для предотвращения коррозии. Пластиковые фитинги обычно не требуют дополнительной защиты.

На всех этапах производства проводятся проверки на соответствие стандартам качества и безопасности. Это может включать визуальный осмотр, измерение размеров и тестирование на прочность.

Готовые фитинги упаковываются для транспортировки и хранения, чтобы предотвратить повреждения во время перевозки.

После упаковки продукция отправляется клиентам или распределительным центрам.

Каждый из этих этапов требует соблюдения определенных технологий и стандартов качества для обеспечения надежности и долговечности конечного продукта.

Читать дальше →

В зависимости от назначения фитингов выбирается подходящий материал. Для металлических фитингов часто используют сталь, латунь или нержавеющую сталь, а для пластиковых — полиэтилен, полипропилен или ПВХ.

Материалы подготавливаются к дальнейшей обработке. Для металлов это может включать резку листов или труб на заготовки нужного размера. Для пластиковых материалов — гранулирование.

Металлические фитинги: заготовки компании аквапласт могут подвергаться различным методам обработки, таким как ковка, штамповка или литье. Например, при литье расплавленный металл заливается в форму, где он затвердевает в нужной конфигурации.

Пластиковые фитинги обычно производятся методом экструзии или инжекционного формования. При экструзии расплавленный пластик проталкивается через форму для получения нужной формы, а при инжекционном формовании пластик впрыскивается в форму.

После формования фитинги могут подвергаться дополнительной механической обработке для достижения точных размеров и улучшения поверхности. Это может включать токарные работы, фрезеровку и шлифовку.

Некоторые фитинги могут состоять из нескольких частей, которые собираются вместе после обработки.

Металлические фитинги могут покрываться защитными покрытиями (например, цинкование) для предотвращения коррозии. Пластиковые фитинги обычно не требуют дополнительной защиты.

На всех этапах производства проводятся проверки на соответствие стандартам качества и безопасности. Это может включать визуальный осмотр, измерение размеров и тестирование на прочность.

Готовые фитинги упаковываются для транспортировки и хранения, чтобы предотвратить повреждения во время перевозки.

После упаковки продукция отправляется клиентам или распределительным центрам.

Каждый из этих этапов требует соблюдения определенных технологий и стандартов качества для обеспечения надежности и долговечности конечного продукта.

Читать дальше →